مروری بر روشهای سنتز نانومواد

نانومواد بهطور معمول به موادی گفته میشود که حداقل یکی از ابعاد آنها بین حدود ۱ تا ۱۰۰ نانومتر باشد. در این مقیاس، مواد رفتارهای نوری، الکتریکی و شیمیایی بسیار متفاوتی نسبت به حالت تودهای خود نشان میدهند. برای بهرهبرداری از این ویژگیها، باید بتوانیم نانوساختارها را با کنترل اندازه، شکل و ترکیب و با روشهای قابلتکرار سنتز کنیم. بسیاری از مفاهیم مطرحشده در این متن، در کتابها و مرورهای استاندارد نانومواد به تفصیل توضیح داده شدهاند [1–3].

این مقاله یک تصویر کلی و قابلفهم از خانوادههای اصلی روشهای سنتز نانومواد ارائه میکند، بهطوری که برای خوانندهای با تحصیلات دانشگاهی عمومی در علوم یا مهندسی قابلدرک باشد. تمرکز ما بر موضوعات زیر است:

- مفهوم روشهای بالا به پایین و پایین به بالا

- روشهای فیزیکی و گازفاز

- روشهای شیمیایی در فاز مایع

- سنتز زیستی و سبز

- روشهای قالبمحور و خودآرایی

- رویکردهای نوظهور و ترکیبی

۱. تصویر کلی: بالا به پایین در برابر پایین به بالا

تقریباً همه روشهای سنتز نانومواد را میتوان در دو خانواده مفهومی دستهبندی کرد: روشهای بالا به پایین و روشهای پایین به بالا [1,2].

در روشهای بالا به پایین از یک جامد تودهای (بلور، ویفر، قطعه فلز و …) شروع میکنیم و با فرایندهای مکانیکی یا شیمیایی آن را تا ابعاد نانومتری خرد یا الگوگذاری میکنیم. این رویکرد شبیه مجسمهسازی از یک بلوک سنگ است، اما در مقیاس نانومتر. نمونههای متداول آن شامل آسیاب مکانیکی، لیتوگرافی و ماشینکاری با پرتو یونی است.

در مقابل، در روشهای پایین به بالا از اتمها، یونها یا مولکولها آغاز کرده و با واکنشهای شیمیایی، خودآرایی یا لایهنشانی از فاز گاز یا محلول، نانوساختار را ساخته و رشد میدهیم. این رویکرد بیشتر شبیه رشد بلور است تا تراشیدن آن. روشهایی مانند سل–ژل، لایهنشانی بخار شیمیایی (CVD) و سنتز زیستی در این دسته قرار میگیرند [1–3].

تقسیمبندی دیگر، که تا حدی با دستهبندی قبلی همپوشانی دارد، بر اساس نوع فرایند است:

- روشهای فیزیکی – مبتنی بر تبخیر، پاشش (اسپاترینگ)، آسیاب، یا تبخیر با لیزر.

- روشهای شیمیایی – مبتنی بر واکنش در فاز گاز یا محلول (اغلب پایین به بالا).

- روشهای زیستی و سبز – مبتنی بر گیاهان، میکروارگانیسمها یا مسیرهای سازگار با محیطزیست [4,5].

هیچ روش سنتزی بهصورت مطلق «بهترین» نیست. انتخاب روش به فرم موردنیاز (پودر، فیلم نازک، نانوسیم و …)، سطح کنترل موردنظر، تجهیزات در دسترس، و محدودیتهایی مثل هزینه و ملاحظات زیستمحیطی بستگی دارد.

۲. روشهای بالا به پایین

۲.۱ آسیاب مکانیکی و آسیاب گلولهای

یکی از سادهترین راهها برای تهیه پودرهای نانومتری، استفاده از آسیاب مکانیکی، بهویژه آسیاب گلولهای پرانرژی است [1,2]. در این روش:

- پودر تودهای (مثلاً فلز، سرامیک یا آلیاژ) در یک محفظه سخت به همراه گلولههای سنگین قرار میگیرد.

- محفظه با سرعت بالا چرخانده یا لرزانده میشود.

- برخورد مکرر گلولهها با پودر، ذرات را بهصورت پیدرپی خرد میکند.

پس از زمان کافی، بخشی از ذرات به ابعاد نانومتری میرسند. این روش بهویژه برای مواد سخت و با نقطه ذوب بالا مانند سرامیکها و ترکیبات بینفلزی کاربرد دارد.

مزایا:

- ساده و نسبتاً کمهزینه.

- قابلاستفاده برای مواد بسیار سخت و دیرگداز.

- قابلگسترش برای تولید مقادیر زیاد پودر.

معایب:

- توزیع اندازه ذره نسبتاً گسترده است.

- مقدار زیادی عیب و کرنش در ساختار ایجاد میشود.

- امکان آلودگی پودر از مواد محفظه و گلولهها (مثلاً آهن از محفظه فولادی).

۲.۲ لیتوگرافی و اچ (کَندگی)

لیتوگرافی ستون فقرات صنعت میکروالکترونیک است و در ابعاد نانو نیز قابلاستفاده است [3]. مراحل کلی عبارتاند از:

- پوشش یک بستر صاف با لایهای از فوتورزیست (پلیمر حساس به نور).

- تابش نور (یا الکترون/پرتو دیگر) از طریق ماسک روی فوتورزیست.

- ظهور (Develop) و حذف بخشهای انتخابشده از رزیست.

- انتقال الگو به ماده زیرین با اچ شیمیایی یا پلاسما.

انواع متداول لیتوگرافی عبارتاند از:

- فوتولیتوگرافی – استفاده از نور فرابنفش و ماسک؛ روش اصلی ساخت مدارهای مجتمع.

- لیتوگرافی با پرتو الکترونی – رسم مستقیم الگو با پرتو الکترون؛ بسیار دقیق اما کند.

- لیتوگرافی نانوایمپریت – «مهر» کردن الگو روی پلیمر و سپس سختکردن آن؛ نسبتاً ساده و نویدبخش برای برخی کاربردها.

لیتوگرافی تقریباً همیشه همراه با اچ بهکار میرود که ماده را از نواحی بدون رزیست حذف میکند. این ترکیب ابزاری بسیار قدرتمند برای تولید نانوسیمها، نانونقاط و ساختارهای پیچیده روی تراشه است [3].

۲.۳ تبخیر لیزری و قوس الکتریکی

برخی روشهای فیزیکی بالا به پایین از ورودی انرژی بسیار بالا برای شکستن جامدات و تشکیل نانوساختار استفاده میکنند.

در تبخیر لیزری (Laser Ablation)، یک لیزر پالسی پرتوان روی هدف جامد در خلأ، گاز یا مایع متمرکز میشود. سطح ماده تبخیر شده و ابر پلاسمایی داغ تشکیل میشود. با سردشدن این ابر، اتمها بهصورت خوشهها و نانوذرات متراکم میشوند و میتوانند بهصورت فیلم نازک روی بستر بنشینند یا بهصورت پودر جمعآوری شوند [1,2].

در روش قوس الکتریکی، قوس الکتریکی پرجریانی بین دو الکترود (مثلاً میلههای کربنی) برقرار میشود. دمای بسیار بالا باعث تبخیر ماده از سطح الکترودها میشود و با سرد شدن، گونههایی مانند فولرنها و نانولولههای کربنی تشکیل میشوند [3].

این روشها معمولاً محصولات بسیار خالصی تولید میکنند، زیرا نیازی به پیشمادههای شیمیایی یا سورفکتانتها نیست، اما انرژیبر هستند و کنترل توزیع اندازه ذرات در آنها همیشه آسان نیست.

۲.۴ پرتو یونی متمرکز و ابزارهای مشابه

در مقیاسهای بسیار ریز، از پرتو یونی متمرکز (FIB) برای «ماشینکاری» مستقیم روی مواد جامد استفاده میشود؛ بهطوریکه یونهای پرانرژی اتمها را از سطح جدا میکنند. این روش برای آمادهسازی نمونههای TEM و نمونههای اولیه دستگاههای نانومقیاس بسیار مفید است، اما برای تولید انبوه نانومواد بسیار کند و گرانقیمت است.

۳. روشهای پایین به بالا در فاز گاز و فیزیکی

۳.۱ لایهنشانی بخار فیزیکی (PVD)

لایهنشانی بخار فیزیکی (PVD) به خانوادهای از روشها گفته میشود که در آن ماده جامد به بخار تبدیل شده و روی بستر بهصورت فیلم نازک یا نانوساختار متراکم میشود. روشهای متداول PVD عبارتاند از:

- تبخیر حرارتی یا پرتوی الکترونی – تبخیر ماده از منبع داغ در خلأ.

- اسپاترینگ – بمباران هدف جامد با یونهای پرانرژی و کندن اتمها از سطح.

- رسوبدهی پالسی لیزری – شکل خاصی از تبخیر لیزری که برای لایهنشانی روی بستر بهکار میرود [1,2].

با تنظیم نرخ لایهنشانی، دمای بستر و فشار گاز، میتوان فیلمهای نانوبلوری، چندلایه و در برخی موارد ستونهای نانومتری ایجاد کرد [3].

نقاط قوت: خلوص بالا، کنترل مناسب ضخامت و ترکیب، سازگاری با بسترهای گوناگون. محدودیتها: بیشتر مناسب فیلم نازک است و نه تولید انبوه نانوذرات آزاد؛ همچنین نیازمند سیستمهای خلأ و تجهیزات تخصصی است.

۳.۲ لایهنشانی بخار شیمیایی (CVD) و ALD

لایهنشانی بخار شیمیایی (CVD) یکی از روشهای بنیادی در میکروالکترونیک و سنتز نانومواد است. در CVD، گازهای پیشماده روی بستر داغ جریان مییابند، روی سطح واکنش داده یا تجزیه میشوند و یک فیلم جامد ایجاد میکنند [1,3].

از CVD برای لایهنشانی موارد زیر استفاده میشود:

- لایههای سیلیکون و سیلیکوندیاکسید در مدارهای مجتمع.

- نانولولههای کربنی و گرافن روی کاتالیزورهای فلزی.

- نیتریدها، کاربیدها و اکسیدهای پیچیده.

برخی واریانتهای CVD شامل موارد زیر است:

- MOCVD – استفاده از پیشمادههای فلز–آلی برای نیمههادیهای مرکب و اکسیدهای پیچیده.

- CVD با پلاسما (PECVD) – استفاده از پلاسما برای فعالسازی واکنش در دماهای پایینتر.

- رسوبدهی لایهبهلایه (ALD) – تزریق پالسی پیشمادهها بهصورت متوالی و خودمحدودشونده که تقریباً یک لایه مولکولی در هر چرخه اضافه میکند. ALD امکان ایجاد پوششهای بسیار نازک و یکنواخت روی ساختارهای سهبعدی پیچیده را فراهم میکند [1,3].

CVD و ALD هم برای فیلمهای نانومتری و هم برای رشد نانوسیمها و نانولولهها روی بسترهای الگودهیشده بهکار میروند.

۳.۳ هستهزایی در فاز گاز و روشهای آئروسل

در سنتز فاز گاز، نانوذرات مستقیماً در فاز گاز تشکیل میشوند؛ ابتدا واکنشهای دمایبالا رخ میدهد و با سرد شدن، هستهزایی و رشد ذرات صورت میگیرد. نمونهها:

- پاشش شعلهای (Flame Spray Pyrolysis) – محلولهای فلزی داخل شعله پاشیده شده و اکسیدهای نانومتری تشکیل میشوند.

- راکتورهای آئروسل – پیشمادهها با جریان گاز به ناحیه داغ منتقل شده و در آنجا نانوذرات را تشکیل میدهند.

- تراکم در گاز نجیب – تبخیر فلزات در گاز نجیب سرد، تشکیل خوشهها و سپس نانوذرات [1,2].

این روشها برای تولید انبوه نانوپودرهایی مانند TiO2 و SiO2 مناسباند که در کاتالیستها، پیگمنتها و الکترونیک استفاده میشوند. این فرایندها ذاتاً پیوسته و مقیاسپذیر هستند، هرچند کنترل آگلومراسیون و باریککردن توزیع اندازه همیشه آسان نیست.

۴. روشهای شیمیایی در فاز مایع (پایین به بالا)

۴.۱ فرایند سل–ژل

فرایند سل–ژل یک مسیر کلاسیک برای سنتز اکسیدهای نانومتری، مواد متخلخل و پوششها است [1,6]. مراحل معمول عبارتاند از:

- شروع از پیشمادههای مولکولی مانند آلکوکسیدهای فلزی یا نمکهای فلزی.

- هیدرولیز پیشمادهها و تشکیل گروههای M–OH.

- واکنش تراکمی گروههای M–OH و ایجاد شبکه سهبعدی M–O–M.

- تبدیل سیستم از سل (سوسپانسیون کلوئیدی) به ژل (شبکه جامد در مایع).

- خشککردن و عملیات حرارتی ژل برای بهدستآوردن جامدی با ویژگیهای نانومتری.

با تنظیم pH، نوع حلال، نسبت آب، و افزودنیها، میتوان اندازه ذرات، تخلخل و میزان تجمع را کنترل کرد. روش سل–ژل در ساخت لایههای نوری، پایههای کاتالیستی و سرامیکهای نانوساختار بسیار رایج است.

۴.۲ رسوبدهی و همرسوبدهی (Precipitation / Co-precipitation)

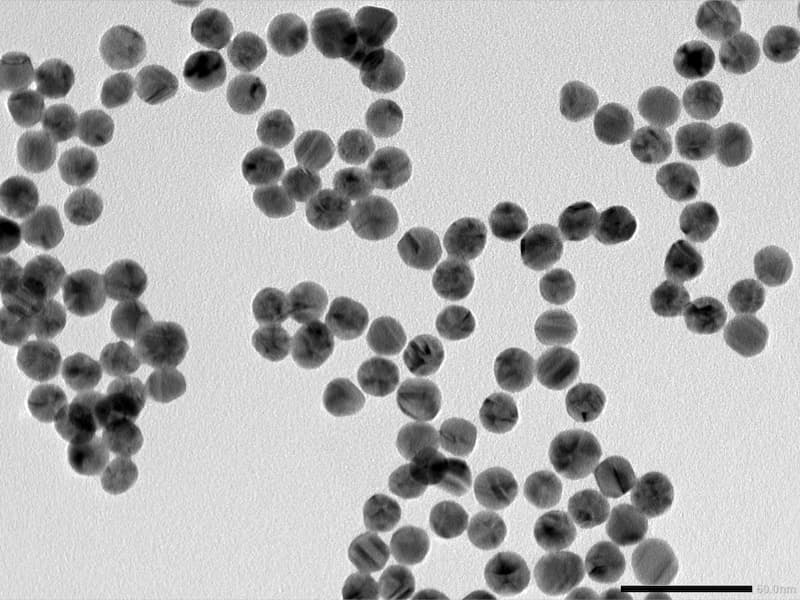

در روشهای رسوبدهی، نانوذرات با خارجکردن گونههای محلول از محلول و تشکیل فاز جامد بهوجود میآیند. مثلاً محلول نمکهای فلزی با افزودن باز یا عامل رسوبدهنده به اکسید، هیدروکسید یا سولفید نامحلول تبدیل میشود [1,2].

در همرسوبدهی، دو یا چند نوع یون بهطور همزمان رسوب میکنند و امکان سنتز اکسیدهای مخلوط یا مواد دوپشده فراهم میشود. با کنترل دقیق فوقاشباع، دما و حضور سورفکتانتها یا پلیمرها میتوان هستهزایی سریع و رشد محدود را ترجیح داد و به ذرات نانومتری رسید.

این روشها ساده، کمهزینه و مقیاسپذیر هستند، اما اغلب توزیع اندازه گستردهای دارند و ممکن است برای رسیدن به بلورینگی مطلوب به عملیات حرارتی (کلسیـناسیون) نیاز باشد [2,7].

۴.۳ سنتز هیدروترمال و سالوترمال

در روش هیدروترمال، واکنشها در آب و در دماهای بالاتر از نقطه جوش معمول، تحت فشار اتوژن انجام میشود؛ در حالی که در روش سالوترمال از حلالهای آلی استفاده میشود [6]. شرایط معمول:

- دمای حدود ۱۰۰ تا ۳۰۰ درجه سلسیوس.

- فشارهای بالا در اتوکلاو یا راکتورهای جریان پیوسته.

این روشها برای موارد زیر بسیار مفیدند:

- رشد نانومیلهها و نانوسیمهای بلورین (مثلاً ZnO و TiO2).

- تولید نانوذرات با شکل و وجوه بلوری کنترلشده.

- ساخت ساختارهای سلسلهمراتبی و متخلخل [6,8].

مورفولوژی نهایی به عواملی مانند pH، مینرالایزرها (مثل NaOH یا فلوئوریدها)، کریستالهای بذر و سورفکتانتها وابسته است. راکتورهای جریان پیوسته هیدروترمال برای تولید مقیاسپذیر و کنترلشده نانوذرات توسعه یافتهاند.

۴.۴ میکروامولسیونها و سنتز با کمک سورفکتانت

میکروامولسیونها مخلوطهای پایدار از آب، روغن و سورفکتانت هستند که قطرههای نانومتری تشکیل میدهند. این قطرهها مانند راکتورهای بسیار کوچک عمل میکنند:

- یونهای فلزی در یک فاز (مثلاً فاز آبی) حل میشوند.

- عامل کاهنده یا رسوبدهنده در فاز دیگر قرار دارد.

- برخورد قطرهها باعث مخلوط شدن واکنشگرها و هستهزایی نانوذرات میشود.

چون اندازه قطرهها مشخص است، اندازه ذرات تشکیلشده نیز میتواند نسبتاً باریک باشد. در مفهوم کلیتر، در سنتز با کمک سورفکتانت، مولکولهایی به کار میروند که به وجوه خاصی از بلور میچسبند، رشد را در جهتهای خاص کنترل کرده و از تجمع جلوگیری میکنند. این استراتژی در سنتز کلوئیدی نقاط کوانتومی، نانوذرات طلا و نانومیلهها بسیار مهم است [2,3,7].

۴.۵ روشهای سونوشیمیایی و بهکمک مایکروویو

ورودی انرژی میتواند بهشدت بر هستهزایی و رشد تأثیر بگذارد. در سنتز سونوشیمیایی از امواج فراصوت با شدت بالا استفاده میشود. حبابهای کاویتاسیون در محلول تشکیل و با فروپاشی، نقاط داغ موضعی با دما و فشار بسیار بالا ایجاد میکنند که واکنشها و تشکیل نانوذرات را تحریک مینمایند [6].

در سنتز بهکمک مایکروویو از تابش مایکروویو برای گرمایش سریع و نسبتاً یکنواخت محلول استفاده میشود. هر دو روش میتوانند زمان واکنش را از ساعتها به دقیقهها کاهش دهند و گاهی فازها یا مورفولوژیهایی ایجاد کنند که با گرمایش معمولی بهسختی بهدست میآیند.

۴.۶ روشهای الکتروشیمیایی

الکتروشیمی چند مسیر مهم برای تولید نانوساختارها ارائه میدهد:

- الکترودپوزیشن – کاهش یونهای فلزی روی الکترود و رشد فیلمها یا ذرات نانوساختار.

- الکترودپوزیشن قالبمحور – استفاده از قالبهای متخلخل مانند آلومینای آندی برای رشد نانوسیمها درون حفرهها.

- آندایزینگ – اکسیداسیون فلزاتی مانند آلومینیوم یا تیتانیوم و تشکیل لایههای اکسیدی نانوحفرهای یا نانولولهای [8].

این روشها برای ایجاد آرایههای منظم نانوساختار روی بسترهای رسانا اهمیت زیادی دارند و در حسگرها، ذخیرهسازی انرژی و کاتالیستها کاربرد گستردهای یافتهاند.

۵. خودآرایی و مسیرهای نرممادهای

۵.۱ خودآرایی مولکولی و کلوئیدی

همه نانوساختارها نیاز به «اجبار» ندارند؛ برخی میتوانند با طراحی مناسب واحدهای سازنده، بهطور خودبهخودی خودآرایی کنند [7].

نمونهها شامل موارد زیر است:

- کوپلیمرهای بلوکی – پلیمرهایی با بلوکهای شیمیایی متفاوت که بهدلیل ناسازگاری ترمودینامیکی بهصورت حوزههای نانومتری منظم (کره، استوانه، لایه و …) فاز جدا میشوند. این الگوها میتوانند بهعنوان قالب برای مواد معدنی استفاده شوند.

- بلورهای کلوئیدی – نانوذرات یا کرههای پلیمری تکپخشی میتوانند مانند اتمها در بلورها، بهصورت آرایههای منظم بستهبندی شوند.

چنین سیستمهای خودآرا مسیرهایی برای ساخت بلورهای فوتونی، غشاها و مواد دورهای با ابعاد دهها نانومتر فراهم میکنند.

۵.۲ مونتاژ لایهبهلایه (Layer-by-Layer)

در روش مونتاژ لایهبهلایه (LbL)، فیلمهای نازک با غوطهور کردن متناوب یک بستر در محلولهای گونههای با بار مخالف ساخته میشوند. بهعنوان مثال:

- بستر در محلول پلیمر با بار مثبت غوطهور میشود؛ سطح باردار مثبت میشود.

- پس از شستوشو، بستر در محلول نانوذرات یا پلیالکترولیت با بار منفی قرار میگیرد.

- این چرخه برای ساخت فیلمهایی با ضخامت و ترکیب قابلتنظیم در مقیاس نانومتر تکرار میشود.

روش LbL ملایم است، معمولاً در آب انجام میشود و برای واردکردن اجزای زیستی یا نانوموادی که نسبت به شرایط سخت حساساند بسیار مناسب است [7].

۶. سنتز زیستی و سبز

۶.۱ سنتز سبز مبتنی بر گیاهان

بسیاری از روشهای سنتز نانومواد متداول از مواد شیمیایی خشن، دماهای بالا و حلالهای آلی استفاده میکنند. سنتز سبز بهدنبال کاهش اثرات زیستمحیطی با استفاده از شرایط ملایمتر و منابع تجدیدپذیر است [4,5].

در سنتز مبتنی بر گیاه، عصاره برگ، میوه، ریشه یا سایر بخشهای گیاه با محلول نمکهای فلزی (مثلاً نیترات نقره) مخلوط میشود. مولکولهای زیستفعال موجود در عصاره نقشهای زیر را دارند:

- عامل کاهنده – تبدیل یونهای فلزی به نانوذرات فلزی.

- پایدارکننده – پوشش و جلوگیری از تجمع نانوذرات.

این روش میتواند نانوذرات پایدار و اغلب زیستسازگار تولید کند که برای کاربردهای ضدمیکروبی و زیستپزشکی مناسباند. با این حال ترکیب شیمیایی عصاره گیاه بسته به گونه، فصل و روش استخراج متغیر است و بر تکرارپذیری فرایند اثر میگذارد.

۶.۲ سنتز میکروبی (باکتری، قارچ، مخمر، جلبک)

انواع مختلفی از میکروارگانیسمها میتوانند یونهای فلزی را درون سلول (درونسلولی) یا در محیط اطراف (برونسلولی) به نانوذرات تبدیل کنند [4,5]. آنزیمها، پروتئینها و متابولیتها در کاهش یونها و کنترل هستهزایی نقش دارند.

نانوذرات زیستی معمولاً دارای پوششهای آلی هستند که پایداری کلوئیدی را بهبود میدهد و میتواند ویژگیهای زیستی خاصی مانند هدفگیری یا پاسخ به محیط خاص ایجاد کند. این روشها با اصول شیمی سبز همخوانی دارند، هرچند نیازمند کنترل دقیق شرایط رشد و ملاحظات ایمنی زیستی هستند.

۶.۳ نانومواد پایدار و مفهوم اقتصاد چرخشی

نگرش گستردهتر به سنتز سبز نانومواد شامل موارد زیر است:

- استفاده از پسماندهای کشاورزی و زیستتوده بهعنوان پیشمادههای ارزان و تجدیدپذیر.

- ترجیح آب و سایر حلالهای کمخطر در صورت امکان.

- طراحی فرایندها با نیاز انرژی کمتر و تولید ضایعات حداقلی.

- بازیافت واکنشگرها و ادغام تولید نانومواد با چارچوبهای اقتصاد چرخشی [4,5].

هدف این رویکردها ارائه مزایای نانوفناوری در کنار کاهش اثرات زیستمحیطی و سلامتی است.

۷. سنتز قالبمحور و ساختارهای سلسلهمراتبی

۷.۱ قالبهای سخت

در سنتز قالبمحور از ساختارهای از پیش آماده برای هدایت شکل و آرایش نانومواد استفاده میشود [3,7]. قالبهای سخت شامل موارد زیر هستند:

- آلومینای آندی متخلخل (AAO) – دارای آرایههای منظم از حفرههای استوانهای نانومتری.

- سیلیکای مزومتخلخل – با اندازه حفرات در بازه ۲ تا ۵۰ نانومتر.

با پر کردن این حفرهها با فلز، نیمههادی یا پلیمر (مثلاً از طریق الکترودپوزیشن یا سل–ژل) و سپس حذف قالب، میتوان آرایههایی از نانوسیمها، نانولولهها و سایر معماریهای نانومتخلخل بهدست آورد.

۷.۲ قالبهای نرم و زیستی

قالبهای نرم شامل میسلها، وزیکولها و سایر ساختارهای خودآرا هستند که محل و نحوه هستهزایی پیشمادههای معدنی را هدایت میکنند. قالبهای زیستی، مانند رشتههای DNA، پپتیدها و کپسید ویروسها، نیز میتوانند مواد معدنی را در الگوهای بسیار دقیق نانومتری سازماندهی کنند [7].

این رویکردها اغلب شیمی پایین به بالا را با خودآرایی ترکیب میکنند و ساختارهای سلسلهمراتبی پیچیدهای ایجاد میکنند که از برخی جهات شبیه ساختارهای موجود در طبیعت است.

۸. رویکردهای نوظهور و ترکیبی

۸.۱ ریزراکتورها و سنتز جریان پیوسته

بهجای بالنهای بچ متداول، در ریزراکتورها و سیستمهای جریان پیوسته از کانالها و مخلوطکنهای کوچک برای انجام سنتز نانوذرات با کنترل دقیق دما، اختلاط و زمان ماند استفاده میشود [4,6].

راکتورهای هیدروترمال یا سالوترمال جریان پیوسته، بهعنوان مثال، میتوانند نانوذرات را با اندازه و ترکیب قابلتنظیم و با کاهش ضایعات و افزایش تکرارپذیری تولید کنند. این فناوریها برای مقیاسدادن دستورالعملهای آزمایشگاهی به سطوح پایلوت یا صنعتی بسیار جذاباند.

۸.۲ چاپ سهبعدی و جوهرهای نانویی

چاپ سهبعدی معمولاً در مقیاس میکرومتر تا میلیمتر عمل میکند، اما نانومواد از طریق جوهرهای نانویی وارد این حوزه میشوند؛ جوهرهایی که میتوان آنها را بهصورت الگوهای عملکردی چاپ کرد. برای مثال:

- جوهرهای رسانا حاوی نانوذرات یا نانوسیمهای نقره برای الکترونیک چاپی.

- فیلمهای رسانای شفاف مبتنی بر نانوسیمها یا نانولولههای کربنی.

- حسگرهای چاپی مبتنی بر نانومواد اکسید فلزی یا کربنی.

در این موارد، سنتز نانومواد و فرمولاسیون آنها در قالب جوهر، با فرایند الگودهی توسط چاپ ترکیب میشود.

۸.۳ راهبردهای ترکیبی بالا به پایین / پایین به بالا

در بسیاری از کاربردهای واقعی، روشهای بالا به پایین و پایین به بالا با هم ترکیب میشوند. برای مثال:

- استفاده از روش پایین به بالا (مانند سل–ژل یا هیدروترمال) برای تولید نانوذرات.

- استفاده از لیتوگرافی برای تعیین محل قرارگیری نانوذرات روی بستر.

- رشد نانوسیمها با CVD تنها روی نقاطی که کاتالیزور با لیتوگرافی روی آنها تعریف شده است.

این راهبردهای ترکیبی، دقت بالای الگوگذاری در مقیاس ماکرو تا میکرو و رشد کنترلشده در مقیاس نانو را با هم ادغام میکنند و برای ساخت دستگاهها و مواد کارکردی بسیار مهماند.

۹. مقایسه روشها: معیارهای کلیدی

هنگام انتخاب مسیر سنتز برای یک نانوماده خاص، چند معیار تکرارشونده در ادبیات علمی دیده میشود [1–3,7,8]:

- کنترل اندازه و شکل – روشهای گازفاز و شیمیایی مرطوب (سنتز کلوئیدی، سل–ژل، هیدروترمال) معمولاً کنترل بهتری نسبت به آسیاب مکانیکی ارائه میدهند. روشهایی مانند ALD و سنتزهای کلوئیدی دقیق، در برخی سیستمها به دقت اتمی نزدیک میشوند.

- خلوص و ساختار عیوب – روشهای لایهنشانی بخار فیزیکی و برخی مسیرهای CVD میتوانند فیلمهایی بسیار خالص با چگالی عیوب کنترلشده تولید کنند. در مقابل، آسیاب مکانیکی اغلب آلودگی و عیوب زیاد ایجاد میکند که میتواند برای برخی کاربردهای کاتالیستی مفید باشد.

- مقیاسپذیری و هزینه – آسیاب گلولهای، رسوبدهی و برخی مسیرهای گازفاز نسبتاً ارزان و مقیاسپذیر هستند. لیتوگرافی و ALD بسیار دقیقاند اما هزینه و زمان بیشتری در واحد سطح یا حجم میطلبند.

- جنبههای زیستمحیطی و ایمنی – سنتز سبز و زیستی در پی کاهش استفاده از مواد سمی و حلالهای آلی است، در حالی که روشهای سنتی ممکن است به حلالهای آلی، عوامل کاهنده قوی یا ورودی انرژی بالا متکی باشند.

- محدودیتهای خاص کاربرد – کاربردهای زیستپزشکی به زیستسازگاری و سمیت پایین نیاز دارند و بنابراین سنتز سبز یا کلوئیدی کنترلشده را ترجیح میدهند. الکترونیک به فیلمهای تمیز و با عیوب کنترلشده نیاز دارد، جایی که ترکیب لیتوگرافی با CVD/PVD و ALD غالب است. کاتالیستها و ذخیرهسازی انرژی اغلب به سطح ویژه بالا و تخلخل نیاز دارند، و از این رو روشهای سل–ژل، هیدروترمال و قالبمحور محبوباند.

۱۰. انتخاب مسیر سنتز: یک چکلیست عملی

برای تصمیمگیری عملی درباره روش سنتز، میتوان پرسشهای زیر را مطرح کرد:

-

به چه فرم نانومادهای نیاز دارید؟

- پودر یا ذرات کلوئیدی: رسوبدهی، سل–ژل، هیدروترمال، میکروامولسیون، آئروسل گازفاز یا سنتز سبز.

- فیلم نازک یا پوشش: CVD، PVD، پوششهای سل–ژل، ALD یا مونتاژ لایهبهلایه.

- نانوسیم، نانولوله یا آرایههای منظم: الکترودپوزیشن قالبمحور، آندایزینگ، لیتوگرافی بههمراه اچ، یا رشد CVD روی کاتالیزورهای الگودهیشده.

-

چقدر به یکنواختی اندازه و شکل نیاز دارید؟

- اگر «صرفاً نانومتری بودن» کافی است: آسیاب مکانیکی، رسوبدهی ساده.

- اگر کنترل دقیق (مثلاً برای نقاط کوانتومی) لازم است: سنتزهای کلوئیدی، میکروامولسیون، ALD یا پروتکلهای پیشرفته CVD.

-

محدودیتهای زیستمحیطی و ایمنی چیست؟

- در صورت امکان از سنتز سبز، حلالهای آبی و مسیرهای کمدما استفاده کنید.

- به سنتز جریان پیوسته و هیدروترمال برای کاهش ضایعات و انرژی توجه کنید.

-

بودجه و مقیاس تولید چگونه است؟

- مقیاس صنعتی بزرگ: سنتز شعلهای در فاز گاز، راکتورهای رسوبدهی بزرگ، فرایندهای سل–ژل یا هیدروترمال جریان پیوسته.

- مقیاس تحقیقاتی کوچک: لیتوگرافی، ALD و CVD تخصصی واقعبینانهتر هستند.

-

چه امکانات فرآوری و شناسایی در دسترس است؟

- آیا کوره زینتر، خشککن پاششی یا اتاق تمیز در اختیار دارید؟

- آیا میتوانید با حلالهای آلی کار کنید و ضایعات را بهطور ایمن مدیریت کنید؟

در عمل، پژوهشگران اغلب چند مسیر را امتحان و شرایط را بهینه میکنند تا ساختار، خواص، مقیاسپذیری و هزینه با اهداف پروژه همخوان شود.

۱۱. جمعبندی

سنتز نانومواد بهتر است بهصورت یک جعبهابزار متنوع در نظر گرفته شود تا یک روش واحد. بهطور کلی:

- روشهای بالا به پایین مانند آسیاب مکانیکی، لیتوگرافی، تبخیر لیزری و پرتو یونی متمرکز از مواد تودهای شروع کرده و آنها را تا مقیاس نانو ریز میکنند.

- روشهای فیزیکی پایین به بالا مانند PVD، CVD و هستهزایی در فاز گاز، اتمها و مولکولها را به نانوساختارها و فیلمهای نانومتری تبدیل میکنند.

- مسیرهای شیمیایی در فاز مایع از جمله سل–ژل، رسوبدهی، هیدروترمال، میکروامولسیون و روشهای الکتروشیمیایی، نانومواد را در «محلول» میپزند.

- خودآرایی و روشهای قالبمحور از برهمکنشهای مولکولی و ساختارهای از پیش ساخته برای ایجاد آرایشهای منظم و سلسلهمراتبی بهره میبرند.

- سنتزهای زیستی و سبز از گیاهان، میکروارگانیسمها و مواد اولیه پایدار برای کاهش اثرات زیستمحیطی استفاده میکنند.

با درک مزایا و محدودیتهای هر رویکرد – از نظر کنترل، خلوص، مقیاسپذیری، هزینه و پایداری – میتوان روش یا ترکیبی از روشها را انتخاب کرد که بیشترین تطابق را با نیازهای علمی و عملی داشته باشد. با رشد روشهای جدید مانند ریزراکتورها، فرایندهای ترکیبی بالا به پایین/پایین به بالا و شیمی سبز پیشرفته، جعبهابزار سنتز نانومواد هر روز غنیتر و قدرتمندتر میشود.

منابع

- G. Cao and Y. Wang, Nanostructures and Nanomaterials: Synthesis, Properties and Applications, 2nd ed., World Scientific, 2011.

- C. N. R. Rao, A. Müller, and A. K. Cheetham (eds.), The Chemistry of Nanomaterials: Synthesis, Properties and Applications, Wiley-VCH, 2004.

- M. C. Roco, R. S. Williams, and P. Alivisatos (eds.), Nanoscale Science and Engineering: Towards a New Paradigm in Manufacturing, Kluwer Academic, 1999.

- A. Albanese, P. S. Tang, and W. C. W. Chan, “The effect of nanoparticle size, shape, and surface chemistry on biological systems,” Annual Review of Biomedical Engineering, 14, 1–16 (2012).

- P. K. Jain, X. Huang, I. H. El-Sayed, and M. A. El-Sayed, “Review of some interesting surface plasmon resonance-enhanced properties of noble metal nanoparticles and their applications to biosystems,” Plasmonics, 2, 107–118 (2007).

- K. Byrappa and M. Yoshimura, Handbook of Hydrothermal Technology, William Andrew Publishing, 2001.

- N. Pinna and M. Niederberger (eds.), Metal Oxide Nanoparticles in Organic Solvents: Synthesis, Formation, Assembly and Application, Springer, 2009.

- P. Roy, S. Berger, and P. Schmuki, “TiO2 nanotubes: Synthesis and applications,” Angewandte Chemie International Edition, 50, 2904–2939 (2011).

- H. Cölfen and S. Mann, “Higher-order organization by mesoscale self-assembly and transformation of hybrid nanostructures,” Angewandte Chemie International Edition, 42, 2350–2365 (2003).

- P. T. Anastas and J. C. Warner, Green Chemistry: Theory and Practice, Oxford University Press, 1998.